切削加工とは

多様な大きさ・デザインに対応する「切削加工」とは

切削加工とは、金属や樹脂などの素材を削りながら設計通りの形状に成型していく加工法のことです。

表面を削る、穴を空けるなど、専用の機械を使い分けながらさまざまな加工に対応し、大きさやデザインを問わず成型できることが切削加工の特徴です。専用機械には、汎用旋盤、フライス盤、マシニングセンタなどがあります。

また、加工できる素材も多く、アルミニウム、鉄、銅、ステンレス、樹脂など多岐にわたることも特徴のひとつです。

切削加工の種類

切削加工といっても、つくりたい製品によって加工方法が異なります。加工方法には、「旋削」「転削」「穴あけ」などの種類があり、つくりたいものにあわせて方法を変えながら加工するのが一般的です。

ここでは、旋削の代表的な加工法である「旋盤加工」、転削の代表として「フライス加工」、そして「穴あけ加工」について紹介しましょう。

旋盤加工(ターニング)

旋盤加工とは、旋盤という機械に素材を固定し、それを高速回転させながら切削機で削っていく加工法です。職人が手作業で加工するケースもあれば、加工条件をコンピュータで制御する「NC旋盤」を用いるケースもあります。

主に、ボルト、ピン、シャフト、コネクタなどの製品を加工する際に使われます。

フライス加工(ミーリング)

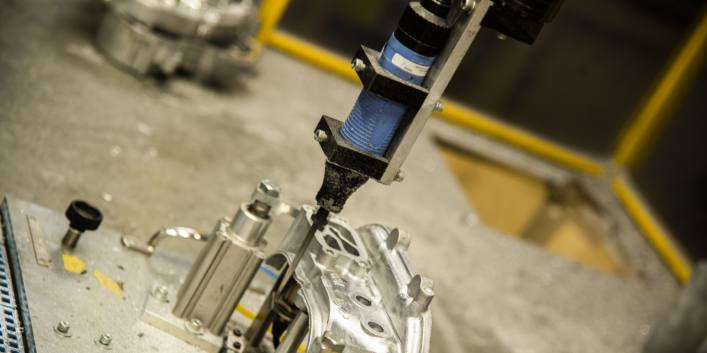

フライス加工とは、切削する工具を高速回転させながら素材を削っていく加工法です。素材はフライス盤という機械に固定され、高速回転する刃の付いた切削機を滑らかなに動かしながら成型していきます。

これも、手作業のケースがあれば、コンピュータ制御の「NCフライス」を用いるケースもあります。いずれも、四角い金属素材を加工に適した加工法です。

穴あけ加工(ドリリング)

穴あけ加工とは、ドリル状をしたリーマやタップなどの工具を用いて、素材に穴を開ける加工法です。フライス加工と同様に、切削する工具を高速回転させながら素材を削っていきます。

ボルト、ネジ、シャフトフォルダーなどの製品を加工する際に使われるケースが多い加工法です。

切削加工のメリット・デメリット

A.I.さまざまな加工に対応できることが切削加工のメリットですが、加工業者を依頼する際には注意したいポイントもあります。ここで、切削加工のメリットとデメリットをまとめておきましょう。

切削加工のメリット

切削加工のいちばんのメリットは、金属や樹脂などの素材や大きさ、厚さなどを問わず、多様な形状に加工できる点が挙げられます。加工機に収まるサイズであれば、サイズの大きい製品の加工も、複雑な形状であっても対応が可能です。NC旋盤・NCフライスといったコンピュータで制御する切削機を用いれば、公差0.001mmという精密なデザインでも加工できます。

また、ダイカストのように金型を準備する必要もないので、短納期でも対応してくれる業者がほとんど。試作や小ロットの製品にも適した加工法です。

切削加工のデメリット

切削加工は、一品ずつ成型していく加工法ですから、時間を要すことがデメリットのひとつです。大量生産をするとなれば時間がかかるため、効率的な加工法とはいえないでしょう。

また、素材を削った後には切り屑が大量に生じ、無駄が多いこともデメリットのひとつ。工数もかかり、無駄な切り屑も多いことから、加工コストが割高になりやすい傾向があります。

さらに、切削加工で注意したいのが依頼する業者選びです。切削加工は多様な素材やサイズの成型ができる加工法ですが、あらゆる加工に応じられる業者はほとんどありません。業者ごとに「大きなアルミ合金の加工が得意」とか、「小さな鉄製品の加工が得意」など、扱える素材やサイズが異なります。依頼する際には、何が得意なのかをあらかじめ確認することが大切です。

高品質な切削加工品をご提供します

A.I.上記で述べたように、切削加工を業者に依頼する場合は、つくりたい製品の素材やサイズなどを確認したうえで発注することが重要なポイントといえます。加工業者のなかには、実績や加工事例などをホームページで紹介しているところもあります。詳細については、図面や3Dデータをもとに加工業者と相談しましょう。

A.I.Sはアルミ合金の製造に特化し、高いクオリティが求められるモノづくりの実績が豊富です。マシニングセンタや自社製のリークテスターなどの設備を完備しており、お客様の高品質な製品づくりにお応えします。お気軽にご相談ください。